Галузь телекомунікацій продовжує швидко розвиватися, вимагаючи все більш досконалих рішень для фільтрації, здатних впоратися зі складними завданнями обробки сигналів. Сучасні бездротові комунікаційні системи, супутникові мережі та радіолокаційні застосування значною мірою залежать від передових технологій фільтрації, щоб забезпечити оптимальну продуктивність і цілісність сигналу. Серед найважливіших компонентів у цих системах — спеціалізовані пристрої фільтрації, які ефективно розділяють бажані сигнали від небажаних перешкод, зберігаючи при цьому виняткові електричні характеристики та термічну стабільність.

Інженерні команди різних галузей все частіше звертаються до керамічних фільтрувальних рішень завдяки їх винятковим експлуатаційним характеристикам та надійності. Ці сучасні компоненти мають чудову стабільність при високих температурах, низькі втрати внесення та високу потужність, що робить їх ідеальними для вимогливих застосувань. Зростаюча складність сучасних систем зв'язку вимагає фільтрувальних рішень, які можуть ефективно працювати в багатьох діапазонах частот, забезпечуючи стабільну продуктивність в різних умовах навколишнього середовища.

Розуміння технології керамічних фільтрів

Властивості матеріалу та його склад

Основою керамічних фільтрів високого ступеня є турботливо розроблені діелектричні матеріали, які мають певні електричні та фізичні властивості. Ці матеріали зазвичай складаються зі складних оксидних сполук, сформованих для досягнення точних значень діелектричної сталої, низьких тангенсів втрат та відмінних температурних коефіцієнтів. Керамічна матриця забезпечує механічну стабільність, тоді як діелектричні властивості дозволяють ефективно керувати електромагнітним полем у структурі фільтра.

Виробничі процеси для цих керамічних матеріалів включають складну підготовку порошків, методи формування та контрольовані процедури спікання, що забезпечують постійні властивості матеріалу по всьому готовому виробу. Заходи контролю якості під час виробництва включають точний контроль температури, регулювання атмосфери та перевірку розмірів, щоб гарантувати, що кожен компонент відповідає суворим вимогам до продуктивності. Отримані керамічні основи мають виняткову однорідність і надійність, що безпосередньо забезпечує стабільну роботу фільтрів.

Принципи електромагнітного проектування

Електромагнітна поведінка керамічних фільтрів визначається основними принципами поширення хвиль і резонансу в діелектричних середовищах. Коли електромагнітна енергія потрапляє в керамічну структуру, вона взаємодіє з діелектричним матеріалом таким чином, що утворюються певні резонансні моди та фільтрувальні характеристики. Геометрія та розміри керамічних елементів, а також властивості матеріалу, визначають центральну частоту, смугу пропускання та характеристики подавлення фільтра.

Інженери-конструктори використовують складні інструменти електромагнітного моделювання для оптимізації керамічної структури відповідно до конкретних вимог фільтрації. Ці моделювання враховують такі фактори, як зв'язок між резонансними елементами, паразитні ефекти та розподіл електромагнітних полів усередині керамічного середовища. Здатність точно керувати цими електромагнітними взаємодіями дозволяє створювати фільтри з високоіндивідуалізованими частотними характеристиками та винятковими експлуатаційними параметрами.

Характеристики та переваги

Частотна характеристика та селективність

Однією з найважливіших переваг керамічної фільтрувальної технології є її здатність досягати надзвичайно гострої частотної селективності з мінімальними втратами внеску в смузі пропускання. Висока діелектрична стала керамічного матеріалу дозволяє створювати компактні резонатори, які забезпечують високий добротний Q-фактор, що призводить до стрімких «спідниць» фільтра та чудового подавлення позасмугових сигналів. Ця селективність особливо важлива в застосуваннях, де кілька сигналів мають існувати в безпосередній близькості один до одного без взаємних перешкод.

Частотні характеристики керамічних фільтрів можна налаштовувати шляхом ретельного проектування геометрії резонатора та механізмів зв’язку. Використання кількох конфігурацій резонаторів дозволяє реалізовувати різні типи фільтрів, у тому числі смугові, загороджувальні, низькочастотні та високочастотні. Сучасні методи проектування дають змогу створювати фільтри з кількома смугами пропускання, загородженнями та складними передавальними функціями, які відповідають конкретним системним вимогам.

Керування потужністю та теплові характеристики

Керамічні матеріали мають відмінну теплопровідність і здатність витримувати потужність, що робить їх придатними для застосування в умовах високої потужності. Теплова стабільність керамічної підкладки забезпечує незмінність характеристик фільтра в широкому діапазоні температур, що є важливим для зовнішніх установок і авіаційно-космічних застосувань. Низький коефіцієнт теплового розширення мінімізує зміни розмірів, які можуть впливати на роботу фільтра за різних теплових умов.

Можливості керування потужністю керамічних фільтрів зазвичай обмежуються тепловими ефектами, а не руйнуванням матеріалу, що дозволяє безпечну роботу на рівнях потужності, які можуть пошкодити інші технології фільтрації. Виняткові характеристики відведення тепла керамічних матеріалів забезпечують ефективне теплове управління навіть у компактних конструкціях. Ця перевага теплової продуктивності робить керамічні фільтри особливо придатними для базових станцій та систем радарів з високою потужністю.

Застосування та ринкові вимоги

Інфраструктура зв'язку

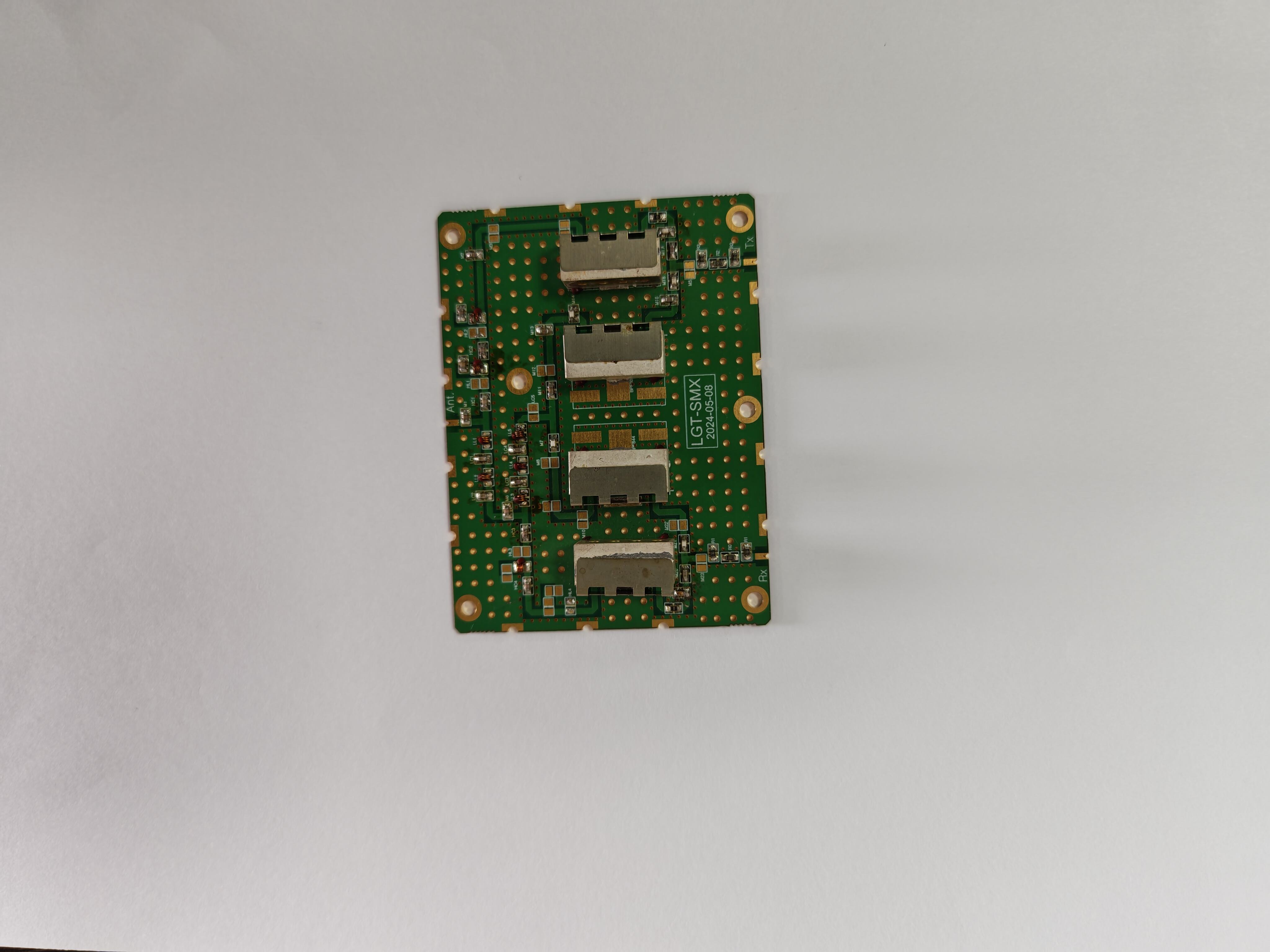

Сучасні телекомунікаційні мережі значною мірою спираються на передові рішення фільтрації для управління складними спектральними вимогами багатьох комунікаційних стандартів і послуг. Обладнання базових станцій потребує фільтрів, здатних одночасно працювати з декількома частотними діапазонами, забезпечуючи при цьому виняткову ізоляцію між різними службами. Компактний розмір і висока ефективність мікрохвильовий діелектричний керамічний фільтр рішень роблять їх ідеальними для цих вимогливих застосувань.

Розгортання мереж 5G створило нові виклики для проектування фільтрів, зокрема необхідність ширших смуг пропускання, вищих частот і складніших вимог до фільтрації. Технологія керамічних фільтрів еволюціонувала, щоб відповідати цим викликам, завдяки досягненням у галузі матеріалознавства та методів електромагнітного проектування. Можливість інтегрувати кілька функцій фільтрації в компактні керамічні корпуси дозволяє розробникам систем досягти продуктивності, необхідної для бездротової інфраструктури наступного покоління.

Супутникові комунікаційні системи

Супутникові комунікаційні застосунки висувають надзвичайно жорсткі вимоги до продуктивності фільтрів, потребуючи компонентів, які можуть надійно працювати в екстремальних умовах космосу та зберігати точні частотні характеристики протягом багатьох років експлуатації. Стійкість керамічних матеріалів до радіації та теплова стабільність роблять їх особливо придатними для цих застосунків. Керамічні фільтри, призначені для використання в космосі, проходять суворі перевірки, щоб забезпечити їхню здатність витримувати навантаження під час запуску, теплові цикли та вплив радіації.

Тенденція до створення менших за розміром, але більш потужних супутників збільшила попит на компактні та легкі рішення для фільтрації, які не поступаються за продуктивністю. Технологія керамічних фільтрів дозволяє розробляти високоступенево інтегровані системи, здатні забезпечувати кілька функцій фільтрації при мінімальних витратах простору та маси. Надійність та довговічність керамічних компонентів мають вирішальне значення для супутникових застосунків, де технічне обслуговування неможливе після запуску.

Вимоги до проектування та критерії вибору

Електричні специфікації

Підбір відповідного керамічного фільтра для конкретного застосування вимагає ретельного врахування численних електричних параметрів, що впливають на продуктивність системи. До ключових характеристик належать центральна частота, смуга пропускання, втрати вносу, втрати відбиття, характеристики подавлення та здатність витримувати потужність. Взаємодію цих параметрів необхідно оцінювати в контексті загальних вимог до системи, щоб забезпечити оптимальну роботу.

Температурна стабільність — це ще один важливий чинник, що впливає на вибір фільтра, особливо для застосувань, які мають працювати в широкому температурному діапазоні. Температурний коефіцієнт частоти визначає, як змінюються характеристики фільтра при коливаннях температури. Сучасні керамічні матеріали можуть забезпечувати температурні коефіцієнти, близькі до нуля, що гарантує стабільну роботу в усьому робочому температурному діапазоні.

Механічні та екологічні чинники

Механічні властивості керамічних фільтрів є важливим фактором для застосувань, які повинні витримувати вібрацію, ударні навантаження та механічні напруження. Природна міцність і довговічність керамічних матеріалів забезпечують відмінний опір механічним пошкодженням, проте правильні методи кріплення та упаковки є обов’язковими для забезпечення тривалої надійності. Вимоги до герметизації в умовах навколишнього середовища можуть зумовлювати специфічні конфігурації та матеріали корпусу.

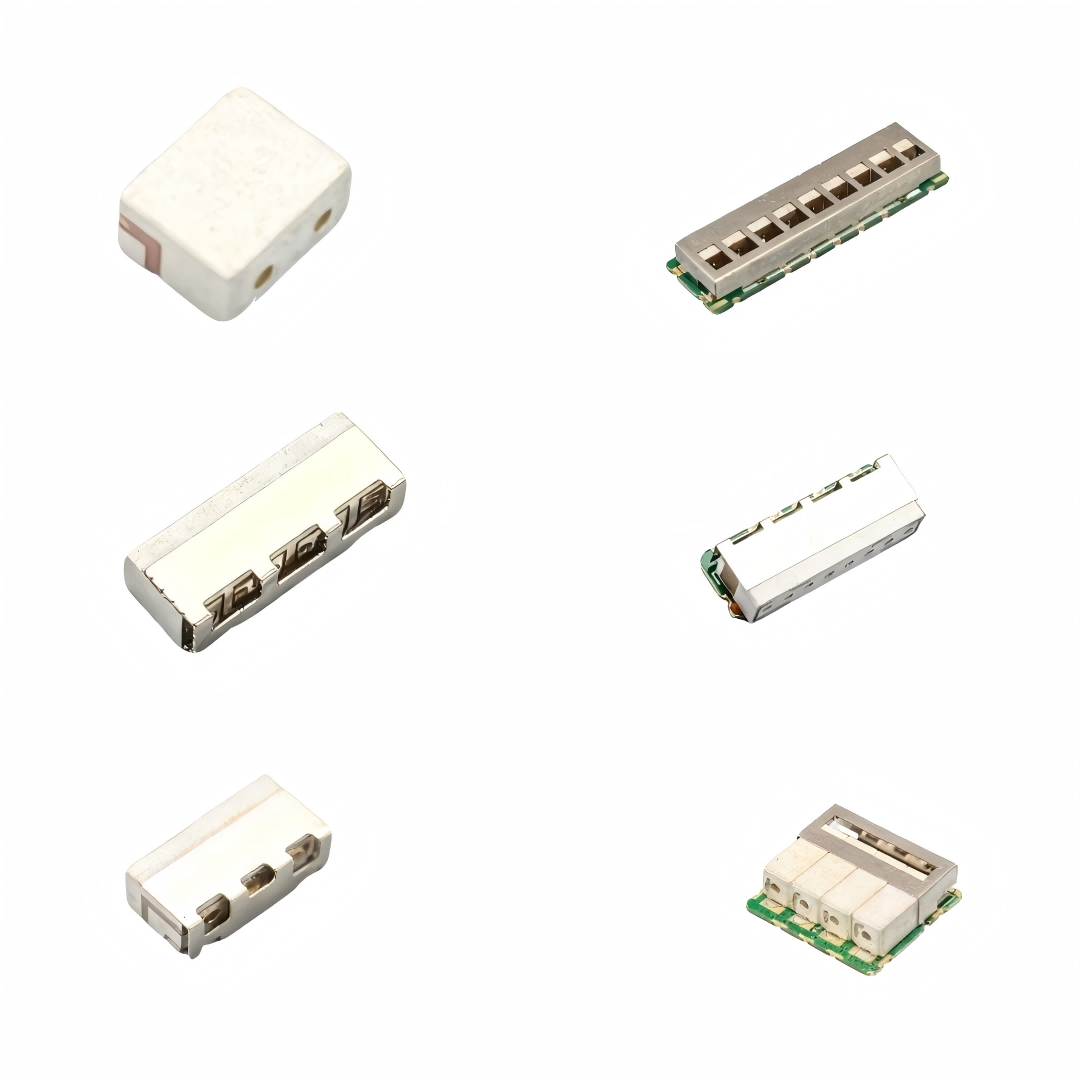

Обмеження розміру та ваги часто відіграють значну роль у виборі фільтрів, особливо для портативних пристроїв та авіаційно-космічних застосувань. Висока діелектрична проникність керамічних матеріалів дозволяє створювати компактні конструкції фільтрів, які забезпечують продуктивність, порівнянну з набагато більшими традиційними фільтрами. Можливості інтеграції, включаючи корпуси для поверхневого монтажу та вбудовані фільтруючі елементи, дають гнучкість проектувальникам систем, які працюють у жорстких обмеженнях за простором і вагою.

Виробництво та контроль якості

Виробничі процеси

Виготовлення керамічних фільтрів високого ступеня складності передбачає застосування складних технологічних процесів, які мають забезпечувати точний контроль над властивостями матеріалу та розмірними допусками. Вихідні матеріали ретельно підбираються та обробляються для забезпечення стабільних діелектричних властивостей і мінімальних відхилень між партіями продукції. Процеси формування, зокрема пресування та лиття, мають забезпечувати точну геометрію, необхідну для оптимальної електромагнітної дії.

Операції спікання є вирішальними для досягнення потрібних властивостей матеріалу й потребують ретельного контролю задля отримання стабільних результатів. Температурні профілі, атмосферні умови та швидкість охолодження впливають на кінцеві властивості керамічного матеріалу. Сучасні конструкції печей і системи керування процесами дають змогу виробникам досягати вузьких допусків, необхідних для фільтрів високого ступеня складності.

Тестування та валідація

Комплексні процедури тестування є обов’язковими для забезпечення відповідності керамічних фільтрів усім специфікаціям продуктивності та вимогам надійності. Електричне тестування включає вимірювання частотної характеристики, втрат внесення, втрат відбиття та характеристик роботи з потужністю в умовах зазначених експлуатаційних параметрів. Експлуатаційне тестування підтверджує працездатність при температурних циклах, вологі, вібрації та ударних навантаженнях.

Для контролю стабільності виробництва та виявлення потенційних проблем із якістю до того, як вони вплинуть на поставлену продукцію, застосовуються методи статистичного контролю процесів. товари . Тестування прискореного терміну служби забезпечує впевненість у довгостроковій надійності, особливо для застосувань, де заміна умовах експлуатації важка або неможлива. Системи відстеження гарантують можливість відстеження всіх компонентів від сировини до остаточної поставки.

Майбутні розробки та тенденції

Дослідження передових матеріалів

Постійні дослідження в галузі науки про керамічні матеріали продовжують давати нові склади з покращеними характеристиками та розширеними можливостями. Технології низькотемпературної спіканої кераміки (LTCC) дозволяють інтегрувати кілька функцій у межах одного керамічного корпусу, включаючи елементи фільтрації, зв’язку та узгодження опору. Такі інтегровані рішення зменшують складність системи, одночасно підвищуючи загальну продуктивність і надійність.

Застосування нанотехнологій у розробці керамічних фільтрів відкриває нові можливості для підвищення продуктивності та створення нових функцій. Наноструктуровані керамічні матеріали можуть мати унікальні електромагнітні властивості, що дозволяє створювати нові конструкції фільтрів і покращувати їхні характеристики. Використання наночастинок і наноструктур у керамічних матрицях дає потенціал для значних проривів у технології фільтрів.

Інтеграція та мініатюризація

Продовження тенденції до мініатюризації систем стимулює розробку щораз компактніших керамічних фільтрів, які зберігають або покращують ефективність порівняно з більшими традиційними конструкціями. Тривимірні керамічні структури дозволяють реалізовувати складні схеми фільтрації в мінімальному просторі, тоді як сучасні методи упаковки забезпечують захист від навколишнього середовища та електричне з'єднання в компактних конфігураціях.

Підходи System-on-package та system-in-package стають все поширенішими, оскільки керамічні фільтри інтегруються поряд з іншими ВЧ-компонентами для створення високоефективних модулів. Такі інтегровані рішення спрощують проектування та збірку систем, одночасно потенційно підвищуючи загальну продуктивність за рахунок оптимізованої взаємодії компонентів і зменшення паразитних ефектів.

ЧаП

Які основні переваги керамічних фільтрів порівняно з традиційними металевими резонаторними фільтрами

Керамічні фільтри мають кілька суттєвих переваг порівняно з традиційними металевими порожнинними фільтрами, зокрема значно менші розміри та вагу при еквівалентних характеристиках, кращу температурну стабільність і можливість інтеграції кількох функцій в одному корпусі. Висока діелектрична проникність керамічних матеріалів дозволяє створювати компактні конструкції, які забезпечують продуктивність, порівнянну з набагато більшими металевими порожнинними фільтрами, що робить їх ідеальними для застосувань із обмеженим місцем.

Як впливають умови навколишнього середовища на роботу керамічних фільтрів

Високоякісні керамічні фільтри розроблені так, щоб забезпечувати стабільну роботу в широкому діапазоні температур та різних умовах навколишнього середовища. Низький температурний коефіцієнт частоти забезпечує мінімальне зміщення характеристик фільтра при зміні температури. Однак у разі екстремальних умов, таких як швидке термоциклування або вплив агресивних середовищ, можуть знадобитися спеціальні рішення щодо корпусування та герметизації для підтримки довготривалої надійності.

Які чинники визначають потужність, яку можуть витримати керамічні фільтри

Здатність керамічних фільтрів працювати з потужністю в основному обмежується тепловими ефектами, а не руйнуванням матеріалу. На здатність працювати з потужністю впливають такі фактори, як теплопровідність керамічного матеріалу, ефективність шляхів відведення тепла та підвищення температури, яке може витримати фільтр із збереженням прийнятної продуктивності. Для застосувань із високою потужністю особливо важливим є належне проектування теплового режиму.

Як керамічні фільтри адаптують під конкретні частотні вимоги

Керамічні фільтри можна адаптувати під конкретні частотні вимоги шляхом ретельного проектування геометрії резонатора, властивостей матеріалу та механізмів зв'язку. Розміри та форма керамічних елементів визначають резонансні частоти, тоді як зв'язок між елементами впливає на смугу пропускання та форму характеристики фільтра. Сучасні інструменти електромагнітного моделювання дозволяють точно оптимізувати ці параметри для виконання конкретних вимог до продуктивності.

Зміст

- Розуміння технології керамічних фільтрів

- Характеристики та переваги

- Застосування та ринкові вимоги

- Вимоги до проектування та критерії вибору

- Виробництво та контроль якості

- Майбутні розробки та тенденції

-

ЧаП

- Які основні переваги керамічних фільтрів порівняно з традиційними металевими резонаторними фільтрами

- Як впливають умови навколишнього середовища на роботу керамічних фільтрів

- Які чинники визначають потужність, яку можуть витримати керамічні фільтри

- Як керамічні фільтри адаптують під конкретні частотні вимоги